Контроль качества сварных соединений и необходимость его проведения

Когда проводятся сварочные работы на трубопроводах, появления дефектов не избежать. В свою очередь, эти недостатки оказывают негативное влияние на внешний вид сварных соединений, их технические характеристики вместе с надёжностью. Всего выделяют две разновидности повреждений: формирования шва и дефекты металлургического типа.

Формирование структурного шва приводит к появлению металлургических изъянов. Они обычно появляются, пока материал охлаждается или нагревается. Вторая группа повреждений вызвана несоблюдением норм во время проведения работ.

Заранее требуется выявлять следующие разновидности недостатков. Они все негативно влияют на качество всего трубопровода в итоге.

Заранее требуется выявлять следующие разновидности недостатков. Они все негативно влияют на качество всего трубопровода в итоге.

- Нарушения в металлической микроструктуре. Приводят к тому, что повышается содержание оксидов, появляется крупная зернистость, зёрна с окисленными краями.

- Наличие газовых включений или пор. Бывают групповыми или единичными, иногда выглядят как мостики. Или выходят на поверхность. Тогда их называют свищами.

- Примеси со шлаками внутри швов. Из-за них изделие теряет первоначальную прочность.

- Возникновение трещин разных типов характерно для участков со швами, околошовного пространства. Отличия кроются в размерах.

- Группа непроваров. Это название для локальных участков шва, в котором нет сцепления с основным материалом.

- Прожоги или отверстия в сварных швах, которые появляются при вытекании расплава, когда проходит сварка.

- Подрезы. Название для канавок в продольной плоскости на границах со швами, поверхности основного металла.

- Нарушения в формах и размерах швов.

Необходимо провести тщательную оценку того, как подобные изъяны влияют на конструкцию. Иначе невозможно исправить положение до того, как начинается эксплуатация трубопровода.

Магнитная дефектоскопия

Методы контроля качества сварных соединений включают в себя такой неразрушающий вид как магнитная дефектоскопия. Этот метод применяется для контроля изделий, имеющих ферромагнитный состав. Он поможет обнаружить неглубокие, но скрытые трещинки, а также инородные включения.

Когда нарушается целостность конструкции внутри нее, то появляется своеобразная “зона рассеяния”. При этом на краях образуются полюса. На внешней поверхности сварного изделия напротив внутренней зоны рассеяния происходит ее фиксация. Магнитные линии начинают огибать эту зону, и происходит ее четкое выделение. В этом месте происходит изменение плотности магнитного поля.

Магнитный контроль сварных швов основан на образовании магнитного поля, которое при проверке пронизывает сварное соединение. Для этого применяется особое оборудование. С помощью дефектоскопов имеется возможность обнаружения микроскопических трещин с размером их толщины до 0,001 мм. Суть метода состоит в том, что магнитный поток, путешествуя вдоль сварочного шва, при появлении на его пути дефекта обходит его. Это является следствием того, что магнитная проницаемость в этом месте гораздо меньше, чем магнитная проницаемость самого металла.

Для обнаружения продольных трещин применяется циркулярный вид намагничивания, для поперечных трещин – продольный. Также имеется комбинированный способ.

Контроль сварочных швов методом магнитной металлографии может осуществляться несколькими способами.

Магнитопорошковый

Проверка сварки производится с помощью магнитного порошка, который представляет собой совокупность мельчайших частичек намагниченного металла. В результате воздействия рассеяния магнитного поля эти частички меняют свое положение в пространстве.

Таким методом можно осуществлять контроль качества сварных соединений трубопроводов.

Как правило, ферромагнитный порошок представляет собой железо. Он может использоваться в следующих видах:

- сухой;

- водная эмульсия;

- маслянистая суспензия.

Процесс проверки заключается в том, что частицы порошка, на которые оказывают действие электромагнитные поля, перемещаются равномерно по поверхности. Когда они встречают на своем пути дефект, частицы порошка начинают скапливаться, образуя в таких местах своеобразные валики. Их форма и размер позволяют судить о соответствующих параметрах найденного дефекта.

Технологические операции для выполнения магнитопорошкового метода:

- Подготовка поверхности. Очищение ее от грязи, шлака, окалин, следов брызг, наплывов.

- Нанесение на поверхность проверяемого соединения порошка, эмульсии или суспензии.

- Осмотр и выявление участков, в которых имеются дефекты.

- Размагничивание поверхности.

Наиболее достоверные результаты можно получить при использовании сухого порошка. Чтобы правильно оценить чувствительность порошка пользуются контрольными образцами. Допускается использование различных видов дефектоскопов: стационарных, мобильных, переносных, передвижных.

Магнитографический

Магнитная дефектоскопия относится к неразрушающим видам проверки сварочных швов. Суть метода заключается в том, что происходит выявление магнитных потоков, которые появились в намагниченных изделиях при наличии дефектов.

Для осуществления этого метода производится намагничивание исследуемой поверхности вместе с прижатым к ней с помощью эластичной ленты магнитоносителем. Одновременно осуществляется запись процесса на магнитную ленту. Информация о магнитном рельефе с ленты считывается специальными устройствами, являющимися составными частями дефектоскопов.

Наиболее часто этот метод находит применение для контроля сварных соединений трубопроводов. Главное преимущество этого метода по сравнению с магнитопорошковым способом – более высокая производительность.

Индукционный контроль

Отличие этого метода от предыдущих – наличие индукционных катушек, с помощью которых происходит образование электродвижущей силы. Для фиксации сигнала индукционную катушку необходимо соединить с аппаратом, осуществляющим регистрацию. В качестве него могут использоваться гальванометр или сигнальная лампа.

Контроль осуществляется при перемещении сварного соединения вдоль индукционной катушки. Передвижение может быть также осуществлено движением дефектометра вдоль соединения. Когда наступит момент пересечения индукционной катушки с местом, в котором находится дефект, то вследствие изменения в этом месте магнитного потока появляется электродвижущая сила. Индукционный ток поступает на регистрационный прибор.

Краткое описание метода

Металлические детали соединяются с применением разных видов сварки, при этом могут образовываться дефекты сварных швов.

Это связано с:

- нарушением технологии выполнения работ;

- попаданием в место сварки инородных тел;

- недостаточной квалификацией сварщика и т.д.

Все это приводит к ухудшению качества шва и уменьшению его прочности.

Это высокоточный способ, при помощи которого можно объективно оценить как характер, так и размер дефектов. Методика позволяет контролировать состояние сварочных швов на трубопроводах, резервуарах, разном оборудовании и металлоконструкциях и т.д.

Зачем и когда проводить гидравлические испытания?

Гидравлические испытания – это вид неразрушающего контроля, который осуществляется для проверки прочности и плотности трубопроводных систем. Им подвергается все работающее оборудование на разных этапах эксплуатации.

В целом, можно выделить три случая, в которых испытания должны проводиться в обязательном порядке, в независимости от назначения трубопровода:

- после завершения производственного процесса по выпуску оборудования или деталей трубопроводной системы;

- после завершения установочных работ трубопровода;

- во время эксплуатации оборудования.

Испытания гидравлическим способом – это важная процедура, которая подтверждает или опровергает надёжность эксплуатируемой системы, работающей под давлением. Это необходимо для предотвращения аварии на магистралях и сохранения здоровья граждан.

Осуществляется проведение процедуры на гидравлическое испытание трубопроводов в экстремальных условиях. Давление, под которым оно проходит, называют проверочным. Оно превышает обычное, рабочее давление в 1,25-1,5 раза.

Особенности гидравлических испытаний

В систему трубопровода пробное давление подается плавно и медленно, чтобы не спровоцировать гидроударов и образования аварийных происшествий. Величину давления определяют не на глаз, а по специальной формуле, но на практике, как правило, оно на 25% больше рабочего давления.

Гидравлические испытания выявляют ненадежные соединения

Гидравлические испытания выявляют ненадежные соединения

Силу подачи воды контролируют на манометрах и каналах измерения. Согласно СНиП, допускаются скачки показателей, так как возможно быстрое измерение температуры жидкости в трубопроводном сосуде. При его наполнении нужно обязательно следить за скоплением газа на разных участках системы.

Такую возможность следует исключить еще на начальном этапе.

После заполнения трубопровода наступает, так называемое, время выдержки – период, во время которого испытуемое оборудование находится под повышенным давлением

Важно следить, чтобы оно находилось на одном уровне во время выдержки. После его окончания давление минимизируют до рабочего состояния

Обслуживающий его персонал должен ждать в безопасном месте, так как проверка работоспособности системы может быть взрывоопасна. После окончания процесса наступает оценка полученных результатов согласно СНиП. Трубопровод осматривается на наличие течей, взрывов металла, деформаций.

Сущность и особенности неразрушающего контроля сварки рентгеном

С помощью такого метода контроля можно выявить такие дефекты в сварных соединениях, как поры, раковины, сварные трещины, непровары, неметаллические включения в металле.

Контроль сварного шва рентгеном происходит по следующей схеме: поток рентгеновского излучения направляется на проверяемое соединение, а с обратной стороны соединения помещают фотобумагу, рентгеновскую бумагу, или же специальную плёнку, чувствительную к лучам рентгена.

Различные сварные дефекты хуже поглощают лучи, чем однородный металл и на плёнке они проявятся в виде светлых пятен. По их очертаниям и величине можно судить о форме и размерах сварных дефектов. Максимально возможная толщина сварного соединения, которое можно проконтролировать рентгеном, составляет 100мм.

Схема просвечивания сварного шва рентгеновскими лучами

Схема контроля рентгеном сварного соединения представлена на рисунке слева, где позициями обозначены:

1 — рентгеновская трубка; 2 — проверяемое сварное соединение; 3 — фотоплёнка (или рентгеновская бумага).

Эффективность радиографического контроля

Радиографический контроль позволяет эффективно обнаруживать внутренние дефекты в сварных соединениях: различные виды сварочных трещин, непровары, раковины и скопления пор, шлаковых и неметаллических включений, скопления тугоплавких металлов, например, вольфрама.

При радиографическом контроле невозможно обнаружить нарушения сварного шва, размер которых меньше удвоенной чувствительности контроля. Также не обнаруживаются непровары и трещины, направление которых совпадает с направлением просвечивания. Если изображения дефектов на полученных снимках совпадают с какими-либо другими изображениями (других предметов, острых углов или резких перепадов толщин металла), то такие дефекты также остаются «невидимыми» для дефектоскопа.

Чувствительность контроля радиографией

При радиографическом методе неразрушающего контроля его чувствительность выражается в процентах. Определить чувствительность контроля можно по следующему выражению:

К=(m/s)100, %

Где m — наименьшая величина сварного дефекта, мм; s — толщина контролируемого сварного соединения, мм.

На показатель чувствительности радиографического контроля оказывают влияние следующие факторы:

1. Величина энергии прямого просвечивания 2. Толщина контролируемого сварного соединения и плотность металла 3. Место расположения дефекта в металле и форма дефекта 4. Геометрические размеры проверяемого соединения и его поверхность 5. Источник излучения и фокусное расстояние 6. Оптическая плотность, контраст снимка, качество плёнки или фотобумаги

В теории учесть совокупность всех эти факторов не представляется возможным, поэтому на практике чувствительность контроля устанавливают экспериментально. Она может быть определена как наименьший размер проволочного или канавочного эталона, проявляемого на снимке.

Магнитопорошковая

Относится к электромагнитным методам контроля. Принцип магнитопорошковой дефектологии строится на обнаружении магнитных полей рассеяния, образованных неоднородностями структуры или дефектами в исследуемом намагниченном образце.

Для магнитопорошковой дефектоскопии применяют универсальные магнитные дефектоскопы с намагничиванием в постоянном или переменном магнитном поле.

Технология

Методика магнитопорошковой дефектологии сварного соединения включает последовательные действия:

- Подготовка поверхности (очистка от окалины, загрязнений, следов шлака).

- Намагничивание изделия.

- Нанесение на поверхность намагниченного шва сухого ферромагнитного порошка или суспензии с мыльным раствором, маслом, керосином.

- Осмотр поверхности спая. Обнаружение мест с отложениями магнитного порошка.

- Размагничивание контрольного образца.

Применение

При соблюдении технологии магнитопорошковая дефектоскопия обладает чувствительностью к выявлению мелких и тонких трещин. Использование способа позволяет обнаружить дефекты как поверхностные, так и подповерхностные, с высотой (глубиной) дефекта от 0.05 мм и раскрытием от 0.01 мм.

Изъяны, имеющие округлую форму, выявляются хуже. Внутренние дефекты крупного размера , залегающие на глубине до 6 мм от верхней плоскости сварного шва, также выявляются. Их обнаружение требует применения магнитного порошка более крупной фракции.

Способ применяется для дефектоскопии продольных соединений труб, выполненных стыковым электроконтактным способом, и обнаружения трещин и стянутых (узких) непроваров в швах трубопроводов, сваренных электродуговым способом встык.

Неразрушающий контроль

Неразрушающий контроль – по существу это большая группа методов исследования, применяемых в науке и механике, техники для объективной оценки свойств материалов и его состава, различных компонентов без разрушения изучаемого материала или компонента. а вы знали что…

Само понятия контроля или неразрушающей оценки качества – очень также широко используется в данной технологии.

Обратите внимание, что НК не измеряет постоянно исследуемый предмет, поэтому это очень ценный метод. Который промышленника сберегает много время и денег, с его помощью можно легко устранить неполадки и произвести необходимые исследования

В каких условиях необходимо проводить гидравлическую проверку трубопроводов?

Гидравлические испытания трубопроводов являются сложным мероприятиям, которое требует определённой подготовки. Испытания должны соответствовать строительным нормам и правилам, поэтому такие проверки производят только высококвалифицированные специалисты.

Испытания проводятся строго по принятым нормам и правилам и к процессом руководят специалисты

Испытания проводятся строго по принятым нормам и правилам и к процессом руководят специалисты

Для проведения такой проверки трубопроводной магистрали необходимо придерживаться следующих условий:

- точки пользования в стояке активизируются одновременно для испытания, однако, это положение не всегда является обязательным и определяется индивидуально в зависимости от конкретного случая;

- характеристики устройств для сушки полотенец проверяются при испытании систем горячего водоснабжения;

- температурные замеры выполняются только по крайним точкам в конструкции;

- после проведения испытательных работ необходимо полностью удалить воду из системы;

- наполнение коммуникации производится снизу вверх. Такое правило необходимо для правильного вытеснения воздуха и позволяет избежать аварийных ситуаций, связанных с переизбытком давления, а также воздушных пробок.

- начальный этап по заполнению коммуникации относится только к главному стояку, и только на следующих этапах производится наполнение стояков, ответвляющихся от главного.

- во время гидравлических испытаний температура окружающей среды не должна быть ниже, чем +5 °C.

Эти условия должны быть соблюдены независимо от типа трубопровода и рабочей среды, которую он транспортирует.

Гидравлические проверки проводят для следующего оборудования:

- внутренних пожарных водопроводов;

- систем горячего и холодного водоснабжения;

- отопительных систем.

Испытаниям подвергаются разные типы трубопроводов, в том числе отопительные и сети ГВС

Испытаниям подвергаются разные типы трубопроводов, в том числе отопительные и сети ГВС

Методы неразрушающего контроля качества сварных соединений

Визуальный контроль и измерения

Визуально-оптический контроль – это один из методов неразрушающего контроля оптического вида. Он основан на получении первичной информации об объекте при визуальном наблюдении или с помощью оптических приборов. Это органолептический контроль, т.е. воспринимаемый органами чувств (органами зрения) ГОСТ 23479-79 “Контроль неразрушающий. Методы оптического вида” устанавливает требования к методам контроля оптического вида. Визуальный метод контроля позволяет обнаруживать несплошности, отклонения размера и формы от заданных более 0,1 мм при использовании приборов с увеличением до 10х. Визуальный контроль, как правило, производится невооруженным глазом или с использованием увеличительных луп 2х до 7х. В сомнительных случаях и при техдиагностировании допускается увеличение до 20х.

Визуальный контроль выполняется до проведения других методов контроля. Дефекты, обнаруженные при визуальном контроле, должны быть исправлены до проведения контроля другими методами.

Радиографический контроль

Радиационный вид неразрушающего контроля в соответствии с ГОСТ 18353-79 делится на методы: радиографический, радиоскопический, радиометрический. Радиографический метод контроля основан на преобразовании радиационного изображения контролируемого объекта в радиографический снимок. Требования к радиографическому контролю регламентированы ГОСТ 7512-82 “Контроль неразрушающий. Сварные соединения. Радиографический метод”.

Схема просвечивания рентгеновскими лучами: 1 – рентгеновская трубка; 2 – кассета; 3 – фотопленка; 4 – экраны.

Метод ультразвуковой дефектоскопии

Данный метод относится к акустическому виду неразрушающего контроля (ГОСТ 3242-79), применяется при толщине металла шва не менее 4 мм. Он основан на использовании ультразвуковых волн, представляющих собой упругие колебания материальной среды с частотой выше 0,5-0,25 МГц (выше той, которую способны воспринимать слуховые органы человека). В этом методе контроля (ГОСТ 14782-86) используется способность ультразвуковых волн отражаться от границы раздела двух сред, обладающих разными акустическими свойствами. Когда при прохождении через сварной шов ультразвуковые волны встречают на своем пути дефекты (трещины, поры, шлаковые включения, расслоения и т. д.), они отражаются от границы раздела металл–дефект и могут быть зафиксированы при помощи специального ультразвукового дефектоскопа.

Магнитные методы контроля

Магнитные методы контроля основаны на принципе использования магнитного рассеяния, возникающего над дефектом при намагничивании контролируемого изделия. Например, если сварной шов не имеет дефектов, то магнитные силовые линии по сечению шва распределяются равномерно. При наличии дефекта в шве вследствие меньшей магнитной проницаемости дефекта магнитный силовой поток будет огибать дефект, создавая магнитные потоки рассеяния.

Прохождение магнитного силового потока по сварочному шву: а – без дефекта; б – с дефектом

В соответствии с ГОСТ 18353-79 в зависимости от способа регистрации потоков рассеяния различают три магнитных метода контроля: магнитопорошковый, индукционный, магнитографический. Наиболее распространен магнитопорошковый метод или магнитопорошковая дефектоскопия (МПД).

Вихретоковый контроль

Методы вихретокового контроля основаны на регистрации изменения электромагнитного поля вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте контроля. Вихревые токи – это замкнутые токи, индуктированные в проводящей среде изменяющимся магнитным полем. Если через катушку пропускать ток определенной частоты, то магнитное поле этой катушки меняет свой знак с той же частотой. Интенсивность и распределение вихревых токов в объекте зависят от его геометрических, электромагнитных параметров и от взаимного расположения измерительного вихретокового преобразователя (ВТП) и объекта. В качестве преобразователя используют обычно индуктивные катушки (одну или несколько). Синусоидальный или импульсный ток, действующий в катушках ВТП, создает электромагнитное поле, которое возбуждает вихревые токи в электропроводящем объекте. Электромагнитное поле вихревых токов воздействует на катушки преобразователя, наводя в них ЭДС или изменяя их полное сопротивление. Регистрируя напряжение на зажимах катушки (трансформаторный вихретоковый метод) или ее сопротивление (параметрический вихретоковый метод) получают информацию о свойствах объекта и о положении преобразователя относительно него.

СНиП

Перед началом отопительного сезона коммунальные службы проверяют оборудование на соответствие строительным нормам и правилам 3.05.01—85.

Перед выполнением чистки сотрудники УК рассчитывают:

- Длину обвязки.

- Расход теплоносителя.

- Давление системы.

Процедуру проводят по участкам.

Требования

Обязателен инструктаж по ТБ персоналу, проводящему чистку.

На время промывки запрещается подходить к обвязке людям, не участвующим в процессе. Трубы должны быть закреплены и ограждены, а обратный клапан воздухопровода — притёрт.

Шланги, проводящие сжатый газ, оборудуют хомутиками, затем соединяют со штуцерами. Этот шаг предотвращает сползание при высоком давлении.

Подготовка

Работники учитывают особенности каждой части отопительной цепи, что обеспечивает лучшую чистку. Перед началом процесса:

- Исследуют коммуникации.

- Делят обвязку на участки.

- При необходимости, ставят запорную арматуру.

- Производят расчёты, перечисленные выше.

- Проводят гидравлические испытания.

Качественная подготовка обеспечивает результат и защиту системы.

Процесс испытаний

В подающий стояк вставляют патрубок со встроенными запорными арматурами и обратным клапаном. С его помощью в теплоноситель подают сильное давление, для чего используют смесь воды со сжатым воздухом.

Для небольших систем допускается применение только встроенных приспособлений. Лишнюю жидкость удаляют при помощи крана. Если есть элеваторный узел, сначала убирают конус и стакан.

Подачу воздуха обеспечивает компрессор. Для прочистки труб достаточно 0,6 МПа. Обратный клапан используют для защиты прибора от попадания жидкости. Перед пуском давления устанавливают манометры, чтобы контролировать процесс.

Промывку делают двумя методами: проточным или наполнительным.

- При проточном трубы заполняют водой, оставляя открытым кран воздухосборника. Затем вентиль закрывают, включая подачу сжатой смеси газов. Вещества направляют в теплотрассу, начиная чистку. Длительность процесса зависит от степени загрязнённости. Чтобы определить её, специалист наблюдает за патрубком, из которого вытекает вода. Когда она становится прозрачной, процедуру прекращают, а лишнюю жидкость сливают в дренаж.

- Для наполнительного метода придерживаются следующей инструкции:

- К системе подключают два патрубка.

- Через первый обвязку заполняют чистой водой, перекрывают вентиль.

- Через второй подают сжатый воздух в течение трети часа. В зависимости от диаметра и загрязнённости труб длительность разнится.

- Окончив процедуру, жидкость сливают через спускной дренаж.

- Обвязку промывают чистой водой 3—5 раз.

Перед введением отопления в эксплуатацию, трубы заполняют веществом, оставляющим защитный слой. Его задача — предотвратить образование ржавчины и накипи.

Последовательность проведения и методики

Схема работы ультразвука

Работы проводятся в соответствии с разделом № 9 стандарта СП 42-101-96.

Последовательность входных мероприятий следующая:

- Проверка сертификата и соответствия маркировки;

- Выборочные испытания образцов проводятся при сомнениях в качестве. Исследуется величина предела текучести при растяжении и удлинении при механическом разрыве;

- Даже при отсутствии сомнений в поставке отбирается небольшое количество образцов для испытаний, в пределах 0,25-2% партии, но не менее 5 шт. При использовании продукции в бухтах, отрезают 2 м;

- Проводится осмотр поверхности;

- Осматривается на предмет вздутий и трещин;

- Измеряют типовые размеры толщин и стенок микрометром или штангенциркулем.

Ультразвуковая проверка труб

При официальной проверке коммерческой или государственной организацией по факту проведения процедуры составляется протокол.

Использование беспленочных аппаратов

Сейчас все чаще вместо детекторов, в которых используется пленка, применяют аппараты, где излучение сразу перерабатывается в цифровую форму и выводится на экран.

«Беспленочная» радиография делится на такие виды:

- Цифровая. Рентгеновские лучи преобразуются в электрический ток, величина которого зависит от силы излучения. Сначала лучи попадают на слой сцинтиллятора, где превращается в световые фотоны. Они проникают на расположенную сзади фотоэлектрическую матрицу и активируют в ней заряд, который считывается и появляется в виде изображения на экране.

- Компьютерная. Здесь используется механизм фотостимулированной люминесценции. Часть кристаллов запасает поглощенную энергию, а после оптической или термической стимуляции запасенная энергия начинает светиться. Чаще всего в качестве люминофора используется фторбромид бария. Чем больше энергии попадет на запоминающую пластину, тем больше видимого света будет на изображении. Для получения нового изображения оставшееся на экране свечение стирают при помощи мощного пучка света, и оборудование можно снова использовать.

Преимущества «беспленочной» радиографии:

- необходимость проводить «мокрую» обработку полученных снимков;

- меньшее время экспозиции;

- возможность исследования деталей с различной радиационной толщиной.

Характеристики и причины основных дефектов сварки

Не в каждом случае качество сварки соответствует установленным требованиям. Классификация дефектов сварных соединений в полном составе изложена в ГОСТ 30242-97. Но среди всех обозначенных в документе изъянов выделяют основные, которые чаще обычного выявляются при контроле и обследовании соединительных стыков.

Трещины

Для сварочных швов наибольшую опасность представляют трещины. Они способны спровоцировать мгновенное разрушение металлических конструкций и привести к трагическим последствиям.

Причинами появления трещин могут быть:

- неправильное расположение стыков;

- резкое охлаждение места сварки;

- неправильный выбор материалов;

- кристаллизация металла вследствие чрезмерно высоких температур.

По размеру различают микро- и макротрещины, по типу образования – поперечные, продольные и радиальные.

Вне зависимости от видов и причин возникновения трещины – это недопустимые дефекты сварных соединений металла.

Подрезы

Это образующиеся на наружной поверхности шовного валика продольные углубления. Если на шве есть подрез, то в месте его появления уменьшается сечение шва, а также образуется очаг концентрации напряжения.

Превышенная величина сварочного тока – основная причина появления таких дефектов. Довольно часто наблюдаются подрезы в горизонтальных швах.

Наплывы

Это натекший на поверхность избыток металла, который не имеет должного сплавления с соединяемой поверхностью. Часто наплыв возникает при сварке стыковых или угловых швов в горизонтальном положении. Образуется при недостаточном прогреве основного металла, избытка присадочного материала, наличия окалин на соединяемых кромках.

Прожоги

Такие дефекты являют собой сквозное отверстие, возникшее вследствие вытекания из сварочной ванны расплавленного металла. В данном случае с другой стороны отверстия как правило образуется натек.

Прожог может быть вызван слишком медленным передвижением электрода по линии сваривания, повышенным сварочным током, неплотным прилеганием к основному металлу прокладки или же недостаточной ее толщиной, большим зазором между соединяемыми кромками.

Непровары

Если на сварочном шве обнаружены локальные несплавления между основным и наплавленным металлом, то дефект такого типа называют непровар. Он существенно понижает прочностные свойства шва и соответственно всей конструкции.

Причины непроваров состоят в следующем: чрезмерно высокая скорость сваривания, некачественная подготовка кромок к сварному процессу, наличие ржавчины, окалин и других загрязнений на соединяемых поверхностях.

Кратеры

Образующиеся вследствие обрыва сварочной дуги углубления в соединительном валике называют кратерами. Такие изъяны существенно уменьшают сечение стыка, что негативно сказывается на прочности. Кратер опасен тем, что внутри него могут находиться усадочные рыхлости, приводящие к появлению трещин.

Свищи

Поверхностные дефекты в виде полости. Понижают прочность соединительного стыка и провоцируют образование трещин. Свищи имеют произвольную форму, могут возникать как на внешней поверхности, так и внутри шва.

Пористость

Поры – это заполненные газами полости, образующиеся при повышенном газообразовании внутри металла. Возникают при наличии разнообразных загрязнений на свариваемых поверхностях, при повышенной скорости сварки, а также повышенной вместительности углерода в используемом присадочном материале.

Посторонние включения

Качество шва существенно ухудшают сторонние включения – оксидные, шлаковые, вольфрамовые, флюсовые и другие включения. Главная ошибка, приводящая к их наличию – неправильный режим сварки. Любое из присутствующих включений понижает прочность и надежность соединения и подлежит устранению.

Виды повреждений и дефектов

Можно выделить основные формы дефектов сварных зон: наплыв массы, подрез, неравномерный провар, трещины и поры (как внешние, так и внутренние), инородные включения.

Дефекты принято подразделять и по причине их возникновения. Выделяется две основные группы: дефекты, возникшие из-за металлургических особенностей и термического воздействия, и дефекты, появившиеся из-за человеческого фактора, нарушения режимов сварки. К первым можно отнести в кристаллической структуре – трещины (холодные и горячие) в сварном шве и пришовном участке, поры, шлак, структурные изменения в металле. Из второй группы особо выделяются такие дефекты, как ненормированные размеры шва, неравномерный провар, подрезы, прожоги, наплывы, кратеры, незаполненные металлом и некоторые другие.

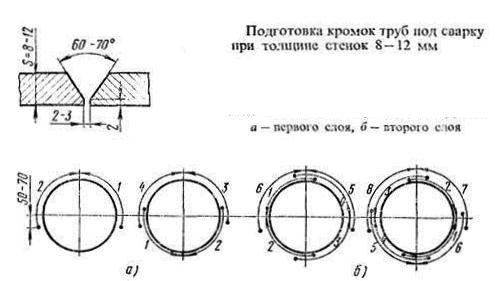

Схема подготовки кромок труб под сварку.

Схема подготовки кромок труб под сварку.

Нарушения размеров шва могут повлиять на надежность трубопроводов, поэтому если такие отклонения больше нормируемых стандартами, то их принято считать дефектами. Такие дефекты косвенно указывают на наличие внутренних дефектов сварного шва. Основные дефекты этого типа: резкая неравномерность ширины и высоты шва по его длине, крутой переход от пришовной зоны к сварному шву, заметная бугристость наплавленного металла, большие седловины и перетяжки.

Дополнительные сведения

Перед тем как использовать радиографический метод контроля качества, надо знать, что его диагностический диапазон ограничен чувствительностью прибора.

При помощи дефектоскопа нельзя выявить:

- пустоты, которые на 50% меньше стандартных значений для указанного прибора и размещены в направлении, параллельном действию рентгеновского луча;

- включения, расположенные в направлении действия луча, размер которых в 2 раза меньше чувствительности прибора;

- дефекты, которые на снимке совпадают с гранями и острыми углами проверяемых элементов.

Все остальные дефекты этот метод выявляет быстро, эффективно и с высокой точностью.