Что такое стеклопластик

Стеклопластик представляет собой одну из разновидностей композитных материалов, очень широко используемых сегодня как в промышленности, так и в быту. К примеру, можно даже заказать авторский фасад из стелопластика на сайте https://fiber-glass.ru/ компании “Plastic Form”. Основными элементами стеклопластика, являются: полимерная смола, специальный наполнитель, стеклоткань и армирующие элементы.

Стеклопластик имеет относительно небольшой вес, около 300-900 грамм на 1 м², хотя во многом данный показатель зависит от толщины изделия. Как было сказано выше, для изготовления стеклопластика своими руками, предпочтительней применение метода ручного формирования, без использования дорогостоящего оборудования для этих целей.

Стеклопластик имеет относительно небольшой вес, около 300-900 грамм на 1 м², хотя во многом данный показатель зависит от толщины изделия. Как было сказано выше, для изготовления стеклопластика своими руками, предпочтительней применение метода ручного формирования, без использования дорогостоящего оборудования для этих целей.

Сам процесс изготовления стеклопластика, таким образом, выглядит так:

- Сначала производится подборка и раскрой стеклоткани;

- Затем изготавливается разделительный слой в матрице;

- Создаётся покровный слой и укладка материала в подготовленную для этих целей матрицу;

- Наносится полимерный состав;

- Производится сушка материала.

Заключительным этапом изготовления стеклопластика в домашних условиях, является обработка изделия после его сушки.

Немного истории происхождения

Стекловолокно природного происхождения были обнаружены в местах вулканической активности. Они получили название – волосы Пеле (гавайской богини огня). По физико-механическим показателям волокна базальтовой природы отличны от стекловолокна, полученного химическим путем.

Происхождение стеклоткани берет начало в XIX веке. На одном из производств во время аварии произошел случайный раздув расплавленного стекла. Масса обрела структуру тонких нитей, которые после застывания не демонстрировали хрупкости исходного материала.

Предпосылки к производству стеклоткани (СТ) возникли в 1932 году в Иллинойсе при попытке сварить стеклянные куски. При попадании на сырье струи сжатого воздуха образовались нити. Их структура и свойства заставили ученых освоить производства материала, обладающего уникальными качествами.

Состав и основные компоненты стеклопластика

Основные компоненты стеклопластика – армирующие системы на основе стекла, заполнители и связующее (смолы различного типа).

Армирующими системами называется совокупность армирующих элементов, связанных определенным образом между собой. Армирующие элементы различаются:

Стекломат

Ровинги (жгуты) представляют собой пучок параллельных волокон, некрученых, соединенных в одну прядь. Сетки обычно используются в наружных слоях изделия, которые должны иметь повышенное содержание связующего. Маты представляют собой хаотически расположенное рубленное волокно, связанное эмульсионным составом, который растворяется при пропитке мата связующим. Ткани различаются по типу переплетения. Наиболее часто используются ткани трех типов: сатинового переплетения, полотняного, и так называемые мультиаксиальные ткани.

Заполнитель – ПВХ пенопласт

Заполнители — одно из наиболее эффективных решений, направленных на снижение веса и (или) повышение несущей способности конструкций, представляющих собой трехслойную (многослойную) структуру с несущими слоями из стеклопластика, между которыми расположены слои заполнителя. Заполнитель имеет плотность ниже плотности материала несущих слоев и соответственно более низкие упругие и прочностные характеристики, и его основная роль — обеспечить совместную работу несущих слоев. Кроме того, при соответствующем выборе материала заполнителя он может выполнять и дополнительные функции, например, тепло- и звукоизоляции. Дополнительное преимущество – снижение веса конструкции. В качестве материала заполнителя в трехслойных (многослойных) конструкциях применяются, как правило, маты и пенопласты.

Укладка ячеистых заготовок пенопласта на криволинейную поверхность

Для изготовления стеклопластиков используются, как правило, термореактивные смолы, которые отверждаются (полимеризуются) после введения в смолу отвердителя (инициатора) при нормальной или повышенной температуре. При этом реакция идет по так называемому экзотермическому типу, т.е. с выделением тепла. Основное назначение связующего – обеспечить совместную работу армирующих элементов. К связующим, применяемым в различных областях, предъявляются следующие общие требования:

- Хорошая адгезия к армирующим стекломатериалам при всех видах воздействия на изделие в процессе эксплуатации и ее сохранение в течение заданного срока службы;

- Обеспечение работоспособности стеклопластика в широком диапазоне температур;

- Хорошие технологические свойства, к которым относятся: возможность варьирования времени гелеобразования при нормальной температуре и влажности в заводских условиях, низкая экзотермичность, приемлемая тиксотропия, минимальное, по-возможности, выделение вредных веществ при формовании и т.д.

В ряде случаев к связующему могут предъявляться особые требования, обусловленные спецификой области применения изделия:

- Водостойкость;

- Химическая и коррозионная стойкость;

- Трудновоспламеняемость и способность к самозатухнию.

При изготовлении объемных и сложных по форме конструкций, применяются, как правило, полиэфирные и винилэфирные связующие. В зависимости от их химико–технологических свойств эти связующие позволяют при формовании конструкций использовать практически всю гамму технологических методов, а именно: контактного формования, напыления, инфузии, RTM–методов. Этим объясняется широкое применение связующих этих типов в различных отраслях техники.

Плюсы и минусы ткани

Преимущества стекловолокна:

- Прочность. Связано это с высокой плотностью нитей – около 2500 кг/м2. Это и укрепляет получаемое полотно, делая его особо прочным.

- Устойчивость к химикатам. Даже при попадании щелочи на стекловолокно, оно не даст никакой химической реакции, из-за чего его часто используют при создании изоляции.

- Устойчивость к деформации, изменениям температуры. Материал практичен и остается в первоначальном состоянии при соблюдении условий его использования.

- Экологичность. В отличие от многих материалов для строительства, стекловолокно не содержит химических и токсичных компонентов, которые могли бы быть опасны для человеческого организма.

- Негорючесть. Стекловолокно может только плавиться, однако и это возможно лишь при температуре более 1300 градусов по Цельсию.

- Теплоизолирующие свойства. Материал является отличным теплоизолятором и сохраняет исходную температуру в перекрытой зоне.

- Звукопоглощающие свойства. Из стекловолокна вы также можете сделать шумоизоляцию, если грамотно зафиксируете его.

- Легкость и упругость. За счет этого полотно не вызывает сложностей в транспортировке, доставке и использовании.

Однако существуют и некоторые недостатки материала:

- Потеря исходных свойств во влажном состоянии. Материал не устойчив к воде, поэтому при намокании становится менее прочным, пропускает шум и теряет ряд других свойств.

- Неудобство работы с ним. Стекловолокно – нетканый материал, из-за чего от него легко отделяются ворсинки, поэтому при работе с ним могут возникать сложности. Работать со скрепленными нитями или лентой из них еще сложнее.

Несмотря на недостатки стекловолокна, найти замену во многих отраслях ему непросто, за счет чего его часто используют в различных целях.

Изготовление стеклопластика своими руками

Итак, рассмотрим первый этап изготовления стеклопластика, который начинается с выбора материалов для матрицы. При одноразовом изготовлении стеклопластикового изделия, матрицу для этих целей можно вылить, например, из гипсового раствора. Если же нужно сделать большое количество стеклопластиковых деталей, то лучше всего использовать для этого стальную матрицу.

Теперь что касается полимерной смолы, поскольку её состав может быть также различным. Здесь всё во многом зависит от таких характеристик полученного изделия, как его:

Теперь что касается полимерной смолы, поскольку её состав может быть также различным. Здесь всё во многом зависит от таких характеристик полученного изделия, как его:

- Цвет;

- Водонепроницаемость;

- Рабочая температура и невосприимчивость к ультрафиолету;

- Уровень мягкости, хрупкости и ударопрочности;

- Подверженность к воздействию химических веществ.

Укладку стеклоткани в матрицу производят после её предварительного раскроя. Если матрица имеет сложную форму, то допускается использование отдельных элементов стеклоткани, для равномерного формирования слоя в матрице.

Далее производится нанесение формировочного слоя на поверхность матрицы, для удобства извлечения высохшего изделия из неё. Материалом для разделительного слоя может служить, например автомобильный воск или тефлоновый гель.

После подготовки матрицы вышеописанным способом, в неё заливается первый слой (покровный) стеклопластика. Покровный слой состоит из состава полиэфирной или эпоксидной смолы. С его использованием медлить не стоит, поскольку применять смолу нужно в течение 15 минут.

Как клеить стеклоткань

Итак, после того как покровный слой уложен, а его толщина должна варьироваться в пределах 0,4 мм, можно приступать к укладке стеклоткани в матрицу. В первую очередь укладывается самый тонкий слой стеклоткани, не более 300 г/м². При этом нужно следить, чтобы в матрице не образовались пустоты и воздушные пузыри.

Количество и толщина приклеиваемой стеклоткани в матрицу, зависит в первую очередь от того, какую прочность должно иметь изделие из стеклопластика. Последний укладываемый слой в матрицу, состоит либо из отделочной стеклоткани, либо из стекловойлока.

Количество и толщина приклеиваемой стеклоткани в матрицу, зависит в первую очередь от того, какую прочность должно иметь изделие из стеклопластика. Последний укладываемый слой в матрицу, состоит либо из отделочной стеклоткани, либо из стекловойлока.

Когда залитый состав наберёт свою прочность, а это примерно 12-24 часа, готовое стеклопластиковое изделие извлекается из формы. Далее следует заключительный этап обработки, во время которого производится шлифовочные и полировочные работы.

защитного слоя теплоизоляции (например, поверх ППУ).

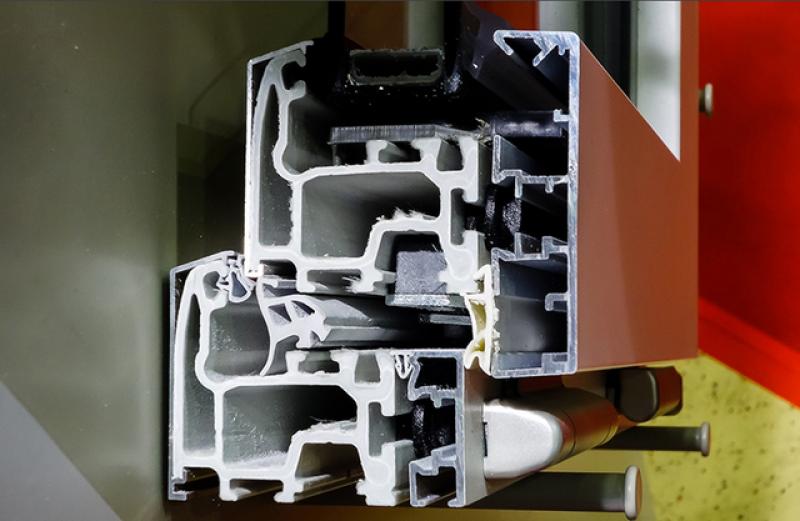

Идеальный материал для изготовления окон

Ниже приведены некоторые характеристики, свидетельствующие, что стеклокомпозит идеальный материал для изготовления окон:

- При очень низких температурах (- 40 °С) стеклокомпозит не демонстрирует тенденцию к затвердеванию и сжатию, что обычно приводит к хрупкости и растрескиванию других материалов из-за увеличения внутренних напряжений.

- При высоких температурах (+100 °С), которым подвержено остекление южных фасадов, профиль сохраняет общую стабильность формы — не пластифицируется, демонстрирует очень низкий коэффициент теплового расширения. Тепловое расширение стеклокомпозита минимально (5 × 10-6 / °K), и близко к тепловому расширению стекла. Благодаря этому между рамой и створкой, а также между стеклом и профилем не возникает напряжений, связанных с различными коэффициентами теплового расширения двух взаимодействующих материалов. Это позитивно влияет на долговечность уплотнения. Кроме того, в случае панорамных окон (несколько метров в длину) не нужны компенсаторы между секциями оконных рам.

- Стеклокомпозит негорючий материал, который не становится пластичным под действием высоких температур. Он может гореть только в открытом огне. В случае масштабного пожара, где практически, кроме бетона, может сгореть все дотла, стеклокомпозитный профиль в процессе термического разложения не выделяет никаких токсичных веществ в отличие от ПВХ.

- Безупречная стабильность формы. Отсутствует явление ползучести или коробления. Стекловолокно, как и любой композитный материал «запоминает» свою форму. Именно эта особенность в дополнение к эластичности и механической прочности материала при очень высокой устойчивости к деформации способствовала выбору в его пользу при производстве вертикальных опор и шестов для прыжков в высоту.

- Химическая стойкость стеклокомпозита ставит его в ряд материалов кислотоподобных, не подверженных явлению коррозии или распада. Благодаря этому свойству стеклокомпозитные окна очень популярны в Венеции.

Механическая прочность настолько высока, что полученные профили не требуют армирования, при этом профиль намного уже, чем у ПВХ-конструкций.

У стеклокомпозитного профиля по сравнению с ПВХ-профилем:• Предел прочности при изгибе — выше более чем в 10 раз.

• Предел прочности на разрыв — выше более чем в 25 раз• Ударопрочность — выше более чем в 3 раза.

Высокий уровень теплоизоляции и его механические свойства, позволяют использовать стеклокомпозит для конструкций теплосберегающих перегородок. Одним из примеров могут быть термовкладыши для алюминиевых окон.

Технология и методы изготовления стеклопластика

Ручное формование

Производство стеклопластика методом ручного формования получило широкое распространение, благодаря своей экономичности и небольшому капиталовложению. Изготовление стеклопластика ручным формованием применяется при выпуске изделий малыми и средними партиями, отдельными экземплярами.

Напыление

Метод напыления используется для производства крупных элементов из стеклопластика, корпусов лодок, яхт и катеров, кабин ж/д вагонов. Целесообразно использовать технологию для выпуска изделий из стеклопластика мелкими и средними партиями.

При необходимости производства из стеклопластика тел вращения применяется метод намотки. Он подходит для выпуска таких изделий, как стеклопластиковые трубы для газоотвода, для химической и нефтегазовой сфер, стеклопластиковые цистерны для перевозки и хранения воды, ГСМ, химически активных составов.

Метод RTM

Технология Resin Transfer Moulding или инжекция полиэфирной смолы в закрытые формы применяется при производстве изделий из стеклопластика средними и крупными партиями.

Метод Light RTM

Особенность технологии Light RTM состоит в том, что вакуум обеспечивает необходимый прижим пуансона к матрице. Пуансон в данном случае является легким позитивным оттиском матрицы.

Вакуумная инфузия

Вакуумная инфузия представляет собой технологию производства, базирующуюся на применении вакуумной пленки или мешка: воздух в рабочей полости формы разряжается, что приводит к всасыванию смолы, благодаря разнице в давлении.

SMC (Sheet Mould Compound)

Sheet Mould Compound или SMC относится к листовому материалу, основными компонентами которого являются смола, армирующие волокна, наполнители. Переработка материала осуществляется при высокой температуре (120-160 градусов) способом прессования.

Технология BMC (Bulk Mould Compound)

Bulk Mould Compound или BMC представляет собой материал, основными компонентами которого являются армирующие волокна, смола и наполнители. Переработка BMC осуществляется путем применения инжекции или методом прессования.

Пултрузия

Метод получения профилей из стеклопластика путем протягивания стеклянного волокна, пропитанного смолой, через формообразующую установку называется пултрузией. Температура формообразующей фильеры достигает 150 градусов, для пропитки стекловолокнистого материала используется полиэфирная или другая термореактивная смола.

Автоклавное формование

Для производства из препрегов многослойных изделий используется технология автоклавного формования. Название метод получил, благодаря использованию автоклава, который позволяет обрабатывать внешнюю часть детали при высоком давлении.

Преимущества окон из стеклокомпозита

Материал в сравнении с пластиком, алюминием и деревом обладаем улучшенными характеристиками. Окна из него обладают всеми свойствами композита. К его преимуществам относится:

- Низкая теплопроводность – высокая теплоизоляция.

По теплоизоляционным свойствам этот материал сравним с древесиной. Нет необходимости дополнительно снижать потери тепла и создавать многокамерные конструкции. Низкая теплопроводность снижает количество конденсата на внутренних стенках.

Рекомендуется такие окна устанавливать в регионах с низкими температурами. Профиль хорошо переносит любые погодные условия, не теряя свойств при низких температурах (-500С) и не боясь их частых перепадов, заморозок.

- Прочность

Про прочности материал сравним с металлом. Укрепляющий алюминиевый профиль при создании окон не устанавливается, что облегчает конструкцию и снижает потери тепла. Стеклокомпозитные окна можно устанавливать на большие площади, без потери жесткости.

Окна не меняют габариты в температурном диапазоне от -500С до 1700С. Так как у стекла и стеклокомпозита одинаковый коэффициент линейного расширения, то создается как бы однородная поверхность. Постоянство геометрической формы снимает нагрузку с уплотнительных прокладок и предотвращает образование щелей в них.

- Долговечность

Около 60% материала – стекло, поэтому их долговечность сравнима. В отличие от стекла он не хрупкий. Производители заявляют, что на данный момент 25-30 лет эксплуатации никак не сказываются на состоянии окон и дверей, а по оценкам экспертов они без особого ухода прослужат до 70 лет.

Стеклокомпозит очень стойкий материал. Он коррозийно устойчив, может использоваться в любых климатических условиях. Отличается химической стойкостью, не проводит ток и отсутствует электрокоррозия. Полимерные смолы и стекловолокна не подходят для развития бактерий, микробов, грибков – материал не подвержен биологической коррозии.

- Экологичность

Окна из композита с экологической точки зрения так же безопасны, как и обычное стекло. Он не горит и не выделяет вредных веществ. Материал безопасен для детей и аллергиков.

- Низкий вес

Стеклопластик в 4 раза легче металла и весит меньше других материалов, используемых для окон.

- Ремонтопригодность

Устраняют недостатки конструкции на месте, без дополнительного демонтажа. Рекомендуется пользовать полимерными материалами, использованными при ее изготовлении. Отсутствие сварных швов снижает вероятность коррозии в зоне стыка.

- Декоративность

На поверхность профиля легко наносится и стойко держится краска. Можно использовать шпонирование поверхности для подбора текстуры под окружающее пространство. По желанию поверхность можно ламинировать или заклеивать пленками.

Поверхность стойка к ультрафиолетовому излучению и не выгорает на солнце.

- Шумозащита

Окна из стеклокомпозита звуконепроницаемы. Выполняется полная изоляция шумов до 25 дБА.

Состав и свойства стеклокомпозитов

Стеклокомпозит – искусственный материал, в состав которого входят два основных компонента и ряд дополнительных:

- • Базовая основа (60-30%) – стекловолокно, которое является армирующим элементом состава и предоставляет ему необходимую прочность.

- • Вторая часть основы (40-70%) – наполнитель или связующее вещество. Оно равномерно распределяется между волокнами и обеспечивает ряд эксплуатационных характеристик и защищает армирующие волокна от механических и других воздействий.

- • В зависимости от того, для каких целей стеклокомпозит будет применяться, в его состав вводятся дополнительные добавки (не больше 1%). Это модификаторы (для предоставления морозостойкости или термостойкости), пластификаторы (для эластичности, гибкости, твердости и т.д.), пигменты (для окрашивания), смазочные материалы.

В качестве наполнителя может выступать практически любое вещество, которое также подбирается в зависимости от назначения стеклокомпозита и дает возможность существенно менять характеристики материала. Благодаря некоторым наполнителям стеклокомпозиты имеют собственные названия:

- • углепластики – углеродные волокна + эпоксидная смола;

- • стеклошпоны или пресс-материалы – синтетические нити + полимерные смолы;

- • газонаполненные пластики – воздух, азот, инертные газы + полимерные смолы;

- • полиэфирный стеклопластик – измельченное стекловолокно + прозрачные полиэфирные смолы;

- • строительный стеклокомпозит – песок, крошка, белый цемент + полиэфирные смолы и многие другие виды.

![]()

Производство стеклопластика

Производство стеклопластика принято считать сложным технологическим процессом. Существует несколько способов его производства: протяжные операции, пропитка сырьевой массы, направленная прессовка и обмотка. По формовке стеклопластиковых изделий способы изготовления разделяют на открытого и закрытого типа методы.

Технология производства стеклопластика — открытый способ формовки

Производство стеклопластика при помощи аппаратурного и технического оформления признано довольно-таки простым способом, в основе которого – ручная выкладка. Такой способ применим при изготовлении громоздкого товара, к примеру: строительная конструкция, лодочный корпус, автомобильный кузов. Есть у этого способа и ряд недостатков – высоко затратный ручной труд, большой расход материала и длительное время производства товара. Основное достоинство открытого способа – универсальное применение, так как он дает возможность получить изделия с любыми размерами и формами.

Намотка – метод получения изделий, используемый при изготовлении тела вращения, например, для производства цистерны, в которой хранят и перевозят химически активный продукт, для изготовления труб, применяемых в химических и нефтегазовых отраслях, для резервуаров, которые используются в промышленности.

Производство деталей из стеклопластика — закрытый способ формирования

Использование давления для пропитки – метод, который используется при изготовлении мелких деталей, он дает возможность оперативно подготовить оборудование для выпуска новых видов продукции. Характерной особенностью метода можно назвать низкое выделение вредных веществ, что является преимуществом по сравнению с другими способами.

Также к плюсам закрытого способа при производстве стеклопластика можно отнести не просто переключение к выпуску новой продукции, а еще возможность применения дешевой и несложной по конфигурации оснастки. Есть у этого метода и недостатки: нет возможности получать детали с поверхностью высокого качества без применения специального покрытия, низкая производительность и значительная усадка конечного изделия.

Такой процесс, как производство стеклопластика прессованием применяется для получения товаров для спорта, игровых площадок, бассейнов, для изготовления мебели. Размеры изделий влияют на время прессования, которое занимает от четырех до семи минут.

Еще одним видом закрытого способа является литье под давлением. Этот метод, по сравнению с предыдущим, обладает рядом преимуществ. Он дает возможность автоматизировать цикл получения детали практически на всех стадиях, по точности дозировки материала он является наиболее предпочтительным, в результате падает расход, а время получения детали уменьшается.

В сравнении метод прессования литье под давлением позволяет повысить производительность при изготовлении деталей на 22 процента, так как производственный цикл уменьшен. Основной недостаток метода – получаемые детали, которые усилены короткими волокнами, получаются прочными, вязкими и обладают сопротивлением ударным нагрузкам.

Протяжка, применяемая в осуществлении такого процесса, как производство стеклопластика, пока единственный непрерывный метод получения деталей с применением армированного волокна реактопластов. Это способ, который прост для изготовления в аппаратах, состоит из трех стадий: пропитка, протяжка и резка профилей на необходимую длину.

| Самым непосредственно выполняющим процесс экструзии элемент, который является самым главным в линии, является экструдер. Данная часть линии производит… |

| Основными рабочими элементами данного оборудования являются специальные цилиндры, в которых находится жидкость. Жидкость может быть как водой, так и маслом. Так же необходимым… |

| Производство стеклопластика при помощи аппаратурного и технического оформления признано довольно-таки простым способом, в основе которого – ручная выкладка. Такой способ применим при изготовлении громоздкого товара, к примеру: строительная конструкция, лодочный корпус, автомобильный кузов. Есть у этого способа и ряд недостатков – высоко затратный ручной труд, большой расход… |

| Работа всей конструкции осуществляется посредством гидроцилиндров, которые делают управление машиной легким и не требующим дополнительных применения ручного труда. Так же оборудование… |

Технология производства

Сырьем для стекловолокна служит обычное битое стекло. Также используется известняк, песок и вспомогательные компоненты.

Сырьем для стекловолокна служит обычное битое стекло. Также используется известняк, песок и вспомогательные компоненты.

Этапы создания стеклянных нитей:

- Сырье расплавляют.

- Полученный вязкий расплав под высоким давлением пропускается через сотни микроскопических отверстий. Это придает материалу нитеобразную форму.

- Охлаждают и наматывают на специальные катушки.

Готовое стекловолокно обрабатывают замасливателем.

Нити производят не только с помощью стеклянного расплава. Также используется стекло округлой формы, которое сначала сплавляют. Такая технология стоит существенно дороже.

Преимущества стеклокомпозита

Стеклокомпозит используется в самых различных отраслях — начиная с авиастроения и заканчивая производством пуговиц и других бытовых товаров. Он обладает широким рядом преимуществ:

- не горит;

- стоек против коррозии;

- чрезвычайно легок;

- не окисляется и не гниет;

- по теплопроводности сравним с древесиной.

- Попытки наладить производство оконных профилей из этого материала предпринимались в прошлом веке как в России, так и за рубежом. Однако и несовершенство технологии, и ее дороговизна привели к тому, что некоторое время дальше попыток дело не шло. Сегодня ситуация изменилась — разработаны технологии, позволяющие получать самые различные профили из стеклопластика.

- В ряду основных характеристик, которые играют на популярность стеклокомпозита, следует назвать такие, как

- высокая прочность (профилю не нужно дополнительное армирование);

- легкость (поскольку отсутствуют армирующие тяжелые металлические элементы);

- низкая теплопроводность (нет необходимости в многокамерной конструкции);

- стойкость к аномальным температурам;

- одинаковый со стеклом коэффициент аномального расширения (что обеспечивает оптимальный уровень уплотнения и отсутствие щелей).

Способы переработки

Самый простой способ переработки стеклопластика в конечные изделия без применения специального оборудования – это ручное (контактное) формование. Волокно для придания требуемой формы выкладывается на матрицу, затем валиками и кистями пропитывается смолой (выводятся пузырьки воздуха) и отверждается при нормальных условиях (для ускорения процесса в сушильных камерах). После изъятия с матрицы производиться ручная доработка изделия, при необходимости покраска и создание технологических отверстий.

Более технологичным способом получения стеклопластика является напыление ровинга (стеклонити). Для этого используется специальный пистолет с ножом-измельчителем, который рубит ровинг на части заданной длины и под действием сжатого воздуха от компрессора подает их на напыляемую поверхность. Одновременно с этим пистолет распыляет смолу с заданной интенсивностью подачи. После напыления требуется прикатка валиком для удаления остаточного воздуха. Затем изделие отверждается. Главным недостатком данного метода является сложность равномерного распределения смолы и стекловолокна, а также относительно высокий расход смолы.

Для изготовления круглых, цилиндрических и овальных пустотелых изделий из стеклопластика используют метод намотки. Он заключается в пропуске стекловолоконной нити через ванну со смолой с последующим прохождением через ролики для удаления избытка смолы и намотки на матрицу. Матрица повторяет форму конечного изделия.

Также применяются методы формования при помощи вакуума и инфузии, пултрузия, методы трансферного формования, а также технологии RTM, базирующиеся на инжецировании смолы в пресс-форму, где между пуансоном и матрицей располагают стекловолокно.